自動車メーカーのPCF実務 ― トヨタの取り組みから読み解く製品単位カーボン管理の考え方 ―

目次

自動車産業では近年、電動化の進展と同時に、環境負荷の評価軸が「企業全体」から「製品単位」へと移行しつつあります。その中心に位置づけられているのが、PCF(Product Carbon Footprint:製品カーボンフットプリント)です。

本記事で扱うPCFとは、原材料調達、素材・部品の製造、組立、輸送、使用、廃棄・リサイクルに至るまで、製品ライフサイクル全体で発生する温室効果ガス排出量を、製品単位で定量化・管理するための実務的な枠組みを指します。

この考え方は、ISO14067に代表されるCFP(Carbon Footprint of Product)の国際的な算定概念を基盤としつつ、個別製品の構成やサプライチェーンの特性に応じて、排出量を継続的に管理・改善できるよう実務へ落とし込まれたものです。

企業単位の排出量管理(Scope 1・2・3)と異なり、PCFは「どの製品が、どの工程で、なぜ排出量が大きいのか」を具体的に説明できる点に特徴があります。メーカーにとってPCFは、単なる算定結果ではなく、設計・調達・生産。使用条件を横断して意思決定を支える管理単位tなりつつあります。

なぜ自動車産業でPCF(製品単位カーボン管理)が重要なのか

自動車は、鋼材、アルミ、樹脂、電子部品、電池など、多様な素材・部品から構成される典型的なサプライチェーン集約型製品です。特に電動化が進むにつれ、使用段階の排出量は低下する一方で、製造段階、とりわけ素材・電池由来の排出比率が相対的に高まる構造に変化しています。

このため、「電動車であるかどうか」だけではなく、どのような素材を使い、どの工程で生産され、どのような使用条件をぜんていとするのかといった要素を含めて評価するPCFの考え方が、製品評価や制度対応の基盤として不可欠になっています。

欧州を中心に進むESPR(持続可能な製品のためのエコデザイン規則)やDPP(デジタル製品パスポート)といった制度は、製品単位での情報管理や説明を前提として設計されています。メーカーにとってPCFは「将来の規制対応を見据えた準備領域」となりつつあります。

こうした製品規制の全体像や制度の背景については、こちらの記事で整理しています。

☞ カーボンフットプリント(CFP)のこれから 規制強化と単一指標の限界を超える企業の戦略

自動車メーカーにおけるPCF算定・管理の基本構造

自動車メーカーにおけるPCFは、製品単位の排出量を一度算出して終えるものではありません。製品のライフサイクル全体にわたる排出構造を分解し、設計変更や調達条件の変化に応じて継続的に更新・管理しつづけるための枠組みとして整理されるのが一般的です。

実務上は、ISO 14067 に代表されるLCA/CFPの国際的な考え方を参照しつつ、、動車メーカーのPCF実務では、素材・工程・物流・使用条件・リサイクルといった要素を分解して管理していくことになります。

CFP算定の前提となるLCAの考え方やISO 14067の位置づけについては、こちらの記事で整理しています

☞ カーボンフットプリント(CFP)の基礎とその有用性ー製品単位の「見える化」を企業全体の戦略にどう活かすか

- 素材・部品段階 鋼材、アルミ、樹脂、電池など、主要構成要素ごとに排出原単位を把握する。素材選定や調達条件の違いがPCFに与える影響を捉える。

- 製造段階 車両組立や塗装などの製造工程における電力・燃料使用量を工程別に整理し、自社が直接管理可能な排出削減余地を明確にする。

- 物流・輸送段階 部品調達や完成車輸送に伴う距離や輸送手段に応じて整理し、物流・輸送段階の排出量を把握する。

- 使用段階 想定走行距離、燃費・電費、地域別電源構成などの前提条件を設定したうえで評価を行う。こうした前提条件を明示することが、製品間の比較や社内外への説明において重要となる。

- 廃棄・リサイクル段階 リサイクル率や回収方法を踏まえ、制度や算定ルールに応じた整理を行う。前提条件と処理方法を明確にすることが重要である。

トヨタのPCF実務:ライフサイクル視点に基づく技術戦略

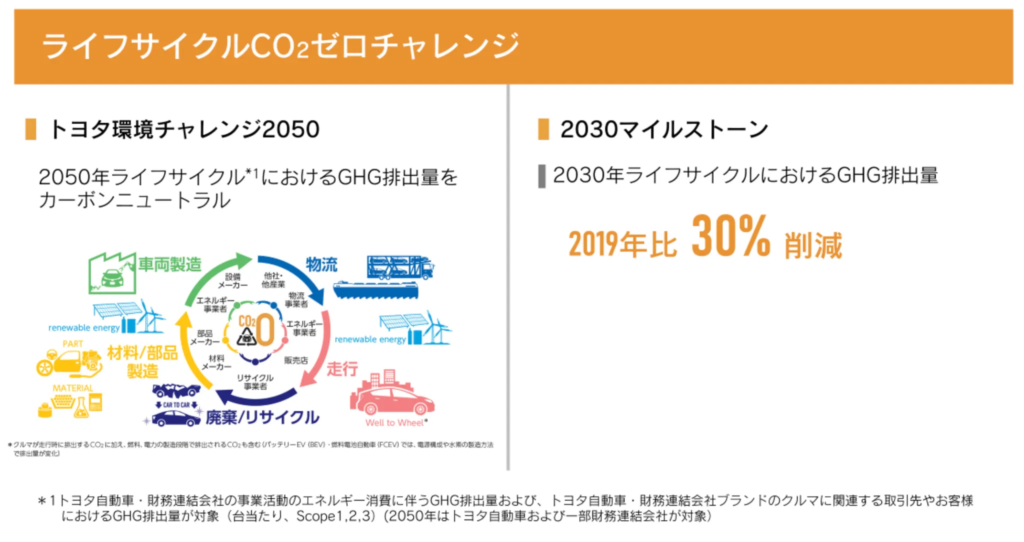

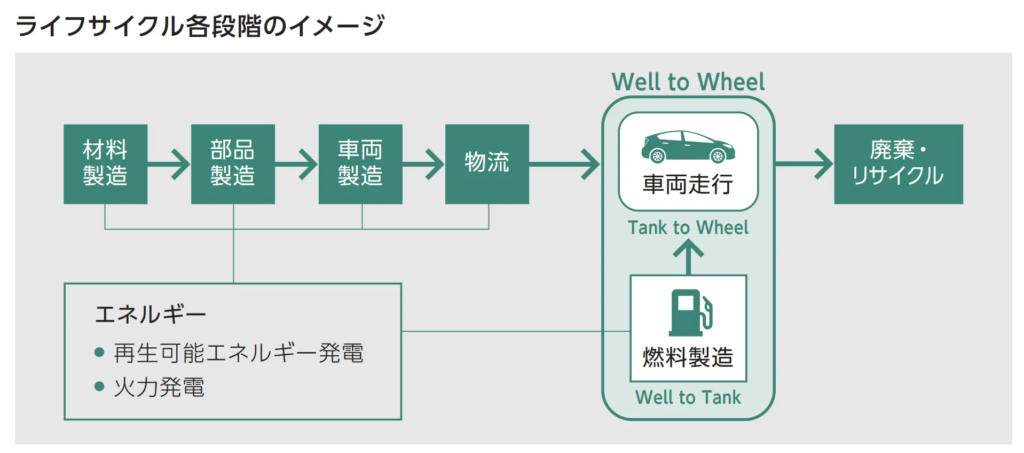

トヨタは、車両の走行時に排出される温室効果ガスだけでなく、材料製造、部品製造、車両製造、物流、燃料・エネルギー製造、車両走行、廃棄・リサイクルまでを含むライフサイクル全体を対象とした考え方を採用している。これは、同社がSustainability Data Bookで示しているLCAの基本的な考え方に基づく整理である。

出典:TOYOTA Sustainability Data Book P.22

走行段階については、Well to Tank(WtT)とTank to Wheel(TtW)の区分を用い、燃料・電力製造段階と走行時を分けて評価している。BEV(Battery Electric Vehicle:電気自動車)では走行時(TtW)にGHG排出は生じない一方、電力製造段階(WtT)の電源構成によって排出量が左右される点が明示されており、使用条件や地域差がPCFに影響するという前提が共有されている。

また、再生可能エネルギーの導入状況やエネルギー事情が国・地域によって異なることを踏まえ、電動化のみを唯一の解とするのではなく、エンジン車やHEV(Hybrid Electric Vehicle:ハイブリッド自動車)におけるカーボンニュートラル燃料、水素の活用など、複数の技術選択肢を組み合わせる考え方を採っている点も特徴である。

出典:TOYOTA Sustainability Data Book P.22

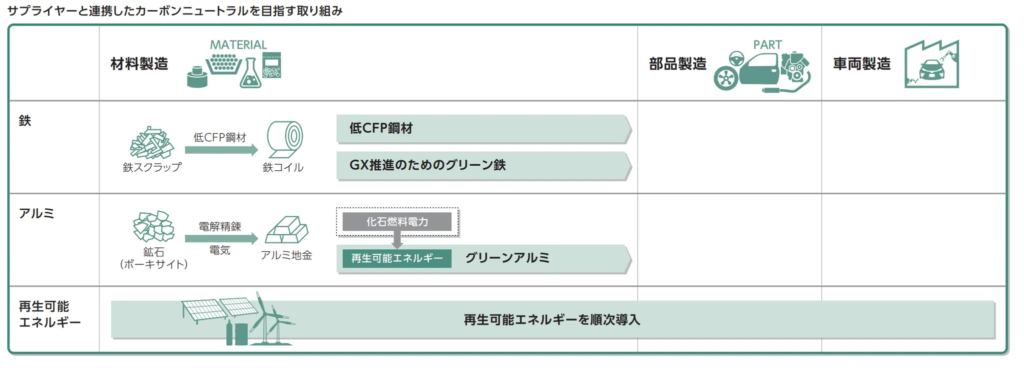

トヨタは、ライフサイクル全体のGHG排出量の中でも、材料製造・部品製造段階(Scope 3 カテゴリー1)の寄与が大きいことを踏まえ、上流段階での排出削減に重点を置いている。

具体的には、鉄鋼分野では経済産業省が定義する「グリーン鉄」や鉄スクラップを主原料とする「低CFP鋼材」の採用を2025年から進め、アルミニウムについても、再生可能エネルギー由来の電力で精錬された地金の採用を開始する計画を示している。

加えて、部品製造段階では、日本の主要サプライヤーを対象に、2030年までに再生可能エネルギー由来電力の導入率100%を目指す活動を開始している。

これらは、設計・調達段階から素材の素性を管理し、車両1台あたりのPCFを着実に低減していくための実務的なアプローチと位置づけられる。

出典:TOYOTA Sustainability Data Book P.23

おわりに:PCFは製品単位カーボン管理の実務基礎

PCFは、製品ごとの排出量を示すための数値ではありません。設計・調達・生産・使用条件といった要素を横断的に整理し、ライフサイクル全体での排出構造を把握するための実務的な枠組みです。

CFPを一度の算定で終わらせず、実務としてどのように回していくかについては、こちらの記事も参考になります

☞ 事例に学ぶ、カーボンフットプリント(CFP)算定のメリット/インタビュー

重要なのはGHG排出量の大小ではなく、前提条件や構造を説明でき、変化に応じて更新し続けられるかどうかであり、その運用力が今後の自動車メーカーにとってますます問われていくことになるでしょう。

出典

- ISO 14067(製品カーボンフットプリント) https://www.iso.org/standard/71206.html

- トヨタ 環境への取り組み https://global.toyota/jp/sustainability/

- トヨタ Sustainability Data Book https://global.toyota/pages/global_toyota/sustainability/report/sdb/sdb25_jp.pdf

とは-―-製品のGHG見える化から企業全体の削減へ-150x150.png)